铝盒在加工过程中可能会遇到一些难度,这些难度主要取决于铝材的特性、产品的设计复杂性以及生产工艺的要求。以下是一些需要注意的加工难度:

材料选择:铝材有多种类型,如纯铝、铝合金等,每种材料都有其特定的机械性能和加工特性。选择合适的铝材对于保证铝盒的质量和加工效率至关重要。

切削加工:铝材相对较软,容易在切削过程中产生毛刺和变形。因此,需要选择合适的切削刀具、切削速度和切削深度,以减小切削力和切削热,降低加工变形。

成型加工:铝盒通常需要进行冲压、折弯、拉伸等成型加工。这些加工过程对铝材的塑性、强度和硬度都有一定要求。在成型过程中,需要注意材料的流动性和变形均匀性,以避免出现裂纹、皱纹等缺陷。

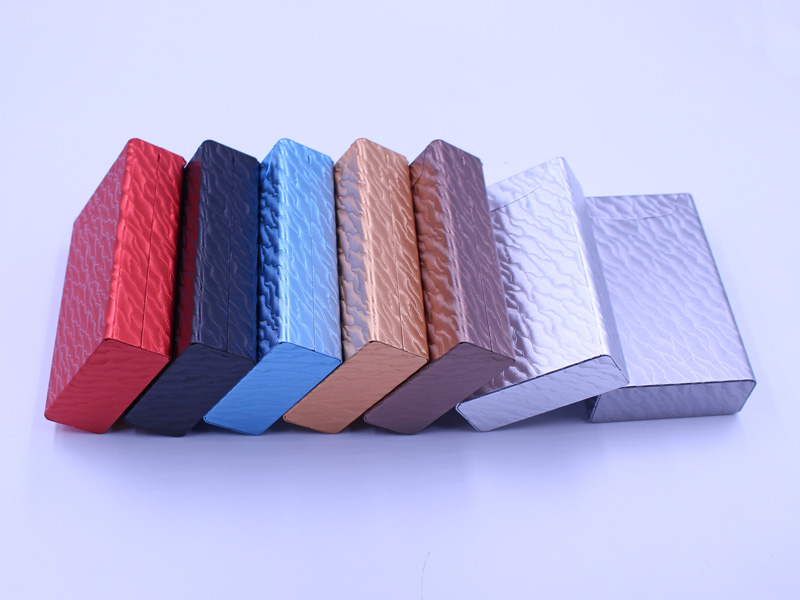

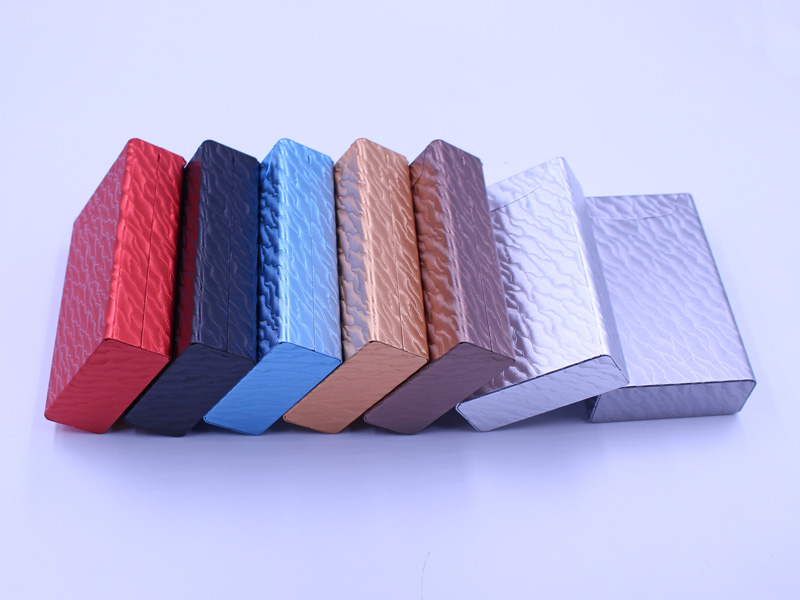

表面处理:铝盒的表面处理如阳极氧化、喷涂等工艺,需要控制处理液的浓度、温度和时间等参数,以确保表面质量。此外,处理后的铝盒需要进行清洗和干燥,以避免残留物对产品质量造成影响。

焊接加工:如果铝盒需要进行焊接,那么焊接过程中的温度和压力控制至关重要。过高的温度可能导致铝材熔化变形,而过低的温度则可能导致焊接不牢固。同时,焊接过程中还需要注意保护气体的选择和流量控制,以避免焊接区域受到氧化。

精度要求:铝盒的精度要求通常较高,需要控制尺寸公差、形状公差和位置公差等。在加工过程中,需要采用高精度的加工设备和测量工具,以确保产品质量。

加工环境:铝材在加工过程中容易受到温度和湿度的影响。因此,需要控制加工环境的温度和湿度,以避免材料变形和腐蚀。

为了降低铝盒的加工难度,可以采取以下措施:

优化产品设计:简化产品结构,减少不必要的加工工序,降低加工难度。

选择合适的加工设备和工具:根据产品特点和加工要求选择合适的加工设备和工具,提高加工效率和质量。

制定合理的加工工艺:制定合理的加工工艺和流程,减少加工误差和变形。

加强员工培训和管理:提高员工的技术水平和操作技能,加强质量管理和检验,确保产品质量。